您是否對超音波清洗機的工作原理感到好奇?您是否正在尋找一種有效的方法來清潔易碎或難以觸及的物品而不損壞它們?我們常常在ptt、dcard、mobile01這些平台看到有人發問關於超音波清洗機有用嗎?、超音波清洗機推薦。以下以實驗室儀器規劃的角度,先給出簡短結論:在選對頻率、功率密度與溫度,並搭配相容的清洗液與正確流程下,超音波清洗能有效處理縫隙與微細污染;但並非所有材質皆適用,且清洗≠消毒或滅菌。為方便快速上手,可依下列「三參數」起步:40 kHz、10–20 W/L、小批次在30–50°C,先做小樣測試再放大。

關鍵知識點

- 超音波清洗機提供高效率的精密清潔,但需依材質與污垢選擇頻率、功率密度(常見約10–40 W/L)與溫度(多數水基清洗液在40–60°C具較佳綜效)。

- 常見頻率不僅是40 kHz;實務常見25–28/40/68–80/120–170 kHz,並有多頻/掃頻(改為常見±2–3 kHz)機型以提升均勻性。

- 並非所有材質皆適用。下列材質不建議直接使用或需專業評估:多孔天然寶石(如祖母綠、蛋白石、松石)、珍珠、珊瑚、琥珀、孔雀石、青金石、坦桑石、鋯石、上蠟/注膠/油脂或樹脂充填處理寶石、鍍層或電鍍薄層、古董錶與未密封機芯、相機鏡頭整體件、成品HDD、含液或密封不良之電子元件、易因應力產生裂紋的玻璃與陶瓷。

- 空化效應源自超音波在液體中形成並崩解微氣泡,可深入細縫,但參數不當可能造成表面蝕損或鍍層剝落。

- 醫療器械可用超音波提高清潔度,但清洗不等於消毒或滅菌;仍須依製造商IFU與單位SOP完成後續流程,依CDC的通用原則,清洗屬機械去污步驟,後續須按器械風險分類進行高階消毒或滅菌。

- 基本流程速覽:退氣→裝載(避免互相碰撞)→設定頻率/功率/溫度與時間→清洗→去離子水沖洗→烘乾/烘箱乾燥→必要時表面檢驗。退氣建議:首充填約10–15分鐘;隔夜後再次使用前2–5分鐘快退氣。

- 功率密度補充:小型槽常見10–20 W/L;中大型槽多以5–10 W/L為起點,重油污或高負載可適度上調,並以有效液量與裝載率修正。

超音波清洗機有用嗎?

超音波清洗機有用嗎?在清潔珠寶、眼鏡、手錶和其他小物件時,這是一個經常被問到的問題。答案在多數情境下是肯定的——只要使用相容清洗液與正確設定,超音波清洗能以空化帶動微射流,深入縫隙與角落。需要提醒的是,清洗參數與材質相容性決定了結果與風險,務必先小範圍測試並遵循製造商說明。若為醫療或牙科情境,請記得清洗僅是前處理,後續仍須依風險分類完成高階消毒或滅菌。

什麼是超音波清洗機?

超音波清洗機是一種利用高頻音波在清洗液中產生空化的設備。這有助於有效地擦洗被清潔物品的表面。超音波清潔器(ultrasonic cleaner)可用於清潔各種物品,從珠寶和手錶到醫療器械或特定可拆卸的工業零件。聲波產生微小的氣泡,氣泡內爆並導致液體振動,產生微小的液體射流,可以清除表面的污垢和碎屑;但若參數不恰當,亦可能對脆弱鍍層與多孔材質造成風險。

它是如何工作的?

超音波清洗(ultrasonic cleaning)是利用聲波攪動液體、產生空化以達到清洗效果的過程。實務上常見的工作頻率包含25–28 kHz(較強剝離)、40 kHz(泛用)、68–80 kHz(精細件)、120–170 kHz(微小孔隙與脆弱材質),並可搭配掃頻(frequency sweep,常見±2–3 kHz)以提升均勻性。空化產生的微氣泡在表面崩解,溫和而徹底地去除污染;對敏感材質則應提高頻率、降低功率密度與縮短時間。

- 空化效果如何對清潔產生影響?氣泡崩解帶來局部高剪切與微射流,可在不刮磨基材的情況下去除污染;但對脆弱鍍層、薄膜與多孔寶石應降低功率密度並縮短時間。

- 頻率與功率密度決定效果與風險。低頻(25–28 kHz)氣泡較大、剝離較強;較高頻率(≥80 kHz)較溫和且能進入更細微孔隙。清洗功率建議以槽內有效液量換算W/L,常見10–40 W/L為起點,視污垢程度調整,小型槽以10–20 W/L較常見;大型槽多以5–10 W/L起步。

- 清洗槽設計與裝載率影響聲場均勻度。籃架需避免與槽壁共振與互相碰撞,建議裝載率不超過槽面積的70%,並留出液流通道以提升空化覆蓋率。

使用超音波清洗機的好處

超音波清洗機以其高效率和深層清潔能力而聞名;但在評估效益時,仍需就清洗液相容性、材質風險與後段乾燥/純水沖洗成本一併考量。能耗與耗材取決於槽容、功率密度與週期長度;在適當參數下,常可較單純手工刷洗減少用劑與時間,並提高一致性。

- 環保效益:水基清洗液與循環過濾可降低有機溶劑使用量;需依實際製程核算總用劑與廢液處理。

- 時間節省:高頻振動迅速分離污垢,縮短清洗週期並提升批量一致性。

- 清洗品質:可達到微觀層面清潔,適合精密元件與複雜幾何。

- 成本投入:初期設備成本較高,但可藉由減少重複返工、提高良率與減少人工作業來攤提。

在清洗效益對比方面,需同時評估操作便捷性、能耗、設備壽命與維護成本(如過濾耗材、換液頻率)。建議建立SOP與點檢表(每日退氣/鋁箔均勻性測試、每週清槽、每月功率校驗)以維持穩定性。

- 超音波清洗可重複且效率穩定;若搭配循環過濾與油水分離,可延長清洗液壽命。

- 對於復雜或不規則形狀的物品,其清潔能力特別顯著。

- 設備需要定期維護:每日退氣、每週清理濾網與槽面、定期以鋁箔/玻璃珠測試均勻性,並依污染負荷安排換液週期。

綜合來看,超音波清洗機在許多行業中提供有效方案;但需正確運用與設定合理期待,才能達到最佳清洗效果並控制風險。

超音波清洗機可以清洗什麼

超音波洗淨機適用範圍廣,但需辨識禁忌材質與裝載方式。成品HDD不建議以超音波清洗;電子電路板僅限於製造/維修流程、採用專用水基清洗劑、完成退氣與全程烘乾後由專業人員操作。以下為典型超音波清潔對象與應用實例:

- 珠寶行業:去除污垢與油脂,恢復光澤;多孔或經上蠟、注膠、充填或鍍膜處理之寶石,以及珍珠、珊瑚、琥珀、孔雀石、青金石、坦桑石、鋯石不建議使用。

- 牙科領域:去污提高清潔度,後續仍須依規範完成消毒/滅菌流程。

- 鐘表業:細節清洗錶殼與錶帶;古董錶與未密封機芯須避免整體進槽。

- 汽車製造:清潔引擎零部件的油垢與積碳,需搭配相容除油清洗液與充分乾燥。

- 電子製造:移除電路板殘膠與通量,需控制頻率/功率與完善烘乾流程。

不同類型的超音波清洗機

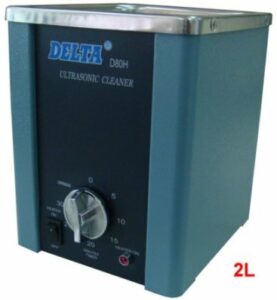

常見型式包含浸入式換能器、超音波浴與工業超音波水槽。小型超音波浴適合少量零件與日常維護;中大型槽體可處理工具與機械部件;工業槽常整合加熱、循環過濾、油水分離與自動頻率追鎖,以支援長時間、穩定的製程需求。

根據您的需要選擇合適的頻率

選擇頻率時,請先界定材質與污垢。常見頻率範圍包含25–28/40/68–80/120–170 kHz,並可搭配多頻或掃頻技術提升均勻性。低頻較適合重油污與堅硬表面;高頻較適合精密件與細微孔隙。建議以功率密度(W/L)作為設定依據,先從約10–20 W/L起,視清洗結果逐步微調。溫度建議依情境細分:珠寶/電子30–40°C、實驗室玻璃40–50°C、汽機車零件45–60°C、外科/牙科器械35–45°C(請依製造商IFU微調)。

溫度提升會改變空化行為與清洗劑活性,通常在40–60°C間可取得較佳平衡;溫度過高未必更強,亦可能加速清洗液老化或對敏感材質不利。現代機種常見功能包含:退氣(degassing,首充填10–15分鐘) 、掃頻(sweep,±2–3 kHz以降低駐波/提升均勻性)、脈衝/增功(處理頑垢)、自動頻率追鎖、循環過濾與油水分離。設定時宜先退氣,再進行正式清洗;隔夜停機後再次使用,可先執行2–5分鐘快退氣。

- 實驗室試劑或化學殘留:建議使用中至高頻(≥40 kHz)與去離子水沖洗,維持表面完整性。

- 機械加工後金屬件油脂/屑粒:25–40 kHz搭配除油清洗液與40–60°C較有效率。

- 電路板或精密工業部件:≥68–80 kHz、低至中功率密度並確保全程烘乾與禁水器件隔離。

名詞速懂|功率密度與計算

功率密度(Power Density, W/L)=所需超音波功率(W)÷槽內有效液量(L)。

估算所需功率(W)≈ 有效液量(L) × 目標功率密度(W/L) × 載入因子(0.8–1.2,視裝載率與遮蔽)。

範例:10 L 槽、目標15 W/L、載入因子1.0 → 需要約150 W 超音波功率;若重油污與高裝載,載入因子可上調至1.2作為起始嘗試。

認識超音波清洗機的部件

超音波清洗機的核心組件包括發生器(產生超音波頻率)、換能器(將電信號轉為機械振動)、用於放置清洗物品的清洗槽與控制整個清洗週期的控制系統。進階機型亦整合退氣、掃頻、自動頻率追鎖與循環過濾/油水分離模組,以提升穩定度與液體壽命。

- 超音波發生器:負責產生高頻振動,進階機型具頻率追鎖與脈衝模式。

- 換能器:將高頻電能轉換成機械振動,影響聲場強度與均勻性。

- 清洗槽:裝載待清洗物與清洗液;建議搭配籃架與循環過濾維持液體潔淨。

- 控制系統:管理退氣/掃頻/溫度/時間與功率,並記錄批次參數以利追溯。

使用超音波清洗機的優缺點

超音波清洗能同時處理多個部件、降低人工作業並提升一致性,對實驗室與產線皆具效率優勢;但需控管材質風險與後段乾燥,並評估總持有成本。

噪音方面,常見運轉噪音約65–85 dB(視機型、負載與環境而異),較高頻段(≥80 kHz)通常更安靜。建議在通風且具隔音的環境操作,必要時採用蓋板或隔音罩。清洗液需定期過濾與更換以維持性能。最後,務必依應用選擇合適的頻率與安全功能。

加熱元件和溫度控制功能

在提升清洗效率的策略中,溫度管理扮演關鍵角色。適度升溫可提升清洗液反應性並加速去污,但溫度過高未必提高空化崩解強度,反而可能導致材質風險或清洗液劣化。不同應用的建議溫區:珠寶/電子30–40°C、實驗室玻璃40–50°C、汽機車零件45–60°C、外科/牙科器械35–45°C(仍請依製造商IFU與材質耐受度微調)。

加熱元件可穩定維持設定溫度,搭配退氣、掃頻與循環過濾時,通常能取得更均勻與可重複的清洗結果。

- 依污垢類型調整溫度:油脂/蠟質建議較高溫;敏感材質採較低溫並縮短時間。

- 提高溫度可改善清洗液潤濕與滲透,但需避免超出清洗液與材質上限。

- 複雜幾何或細微裂縫建議搭配掃頻與循環過濾,以提升覆蓋與排污效率。

實務上須兼顧安全與品質:針對敏感材料務必先行測試,並以資料表與SOP訂定允收條件。

- 精準的溫度調控搭配時間/功率管理,可在效率與風險間取得平衡。

- 現代清洗機常配備溫度感測與過溫保護,降低過熱風險。

- 建議搭配乾燥設備(熱風/真空)處理清洗後水分,避免殘留引發腐蝕或失效。

總之,妥善運用加熱與溫度控制能提升效率並兼顧品質,但仍需以材質相容性與清洗液規格為依據。

超音波清洗機普遍的誤解

- 誤解一:超音波清洗會損傷物品在參數適當與材質相容的前提下,多數物品可安全清洗;但對鍍層薄、寶石處理件與多孔材質需降低功率、縮短時間或改用替代方法。

- 誤解二:超音波清洗的效率被誇大效率取決於頻率、功率密度、溫度與液體管理(退氣/過濾)。在這些條件到位時,確能提供高效且均勻的清洗效果。

- 誤解三:幾乎所有材質都可超音波清洗並非如此。多孔寶石、古董錶、成品HDD、敏感電子與脆弱鍍層等皆屬慎用或禁用範圍,建議先行小面積測試並遵循製造商IFU。

理解上述限制與條件後,能更安全有效地導入超音波清洗,避免因設定不當造成不必要的損傷或返工。

使用超音波時的安全注意事項

操作時請勿讓槽體於無液狀態下啟動,避免使用尖銳物體操作按鍵,並確保液位符合製造商規範。正式清洗前應先執行退氣程序,並避免物品彼此或與槽壁直接接觸。選用相容的清洗液進行去污,最後以去離子水沖洗並充分烘乾;珠寶與敏感寶石需確認材質相容性。醫療與牙科器械清洗後,不代表已完成消毒/滅菌,仍須依SOP進行後續處理。

安全重點—嚴禁易燃溶劑:開放式超音波清洗機不得直接加入酒精、汽油、丙酮或其他易燃溶劑;亦應避免強酸與含次氯酸鹽(如漂白水)以防腐蝕、產氣或危害。若製程必須處理溶劑,需採用隔離容器、通風與防爆等級設備並由專業人員評估。

結論

本文以實務角度整理了超音波清洗的原理、頻率/溫度/功率密度選擇、適用與禁忌材質、以及常見功能與維護要點。超音波清洗在多樣場域展現高效與一致性,但必須建立正確的參數邏輯與SOP,將清洗與後段沖洗/乾燥視為一體流程,才能穩定達到目標潔淨度。

對於評估與選購,建議先盤點待清洗材質與污垢類型,據以選定頻率與功率密度,再確認清洗液相容性、是否需要掃頻/退氣/脈衝與循環過濾等功能,最後依槽容、裝載率與能耗評估總持有成本,做出合適的部署。

FAQ|速答區(ultrasonic cleaner)

- 哪些寶石不可用超音波?→ 多孔或經處理的寶石,以及珍珠、珊瑚、琥珀、孔雀石、青金石、坦桑石、鋯石等多數情況不建議。

- 退氣要多久?→ 首充填約10–15分鐘,隔夜後再用先快退氣2–5分鐘。

- PCB可否清洗?→ 僅限製造/維修流程、選用專用清洗劑與高頻、全程烘乾並隔離禁水器件。

- 醫療器械清洗後是否等於滅菌?→ 否。清洗屬機械去污,仍須依IFU與CDC共通原則完成高階消毒或滅菌。

- 掃頻是什麼?→ 在中心頻率周圍做±2–3 kHz微幅掃動,降低駐波、提升聲場均勻性。